КОНСТРУКЦИЯ ОСТОВА ДВИГАТЕЛЯ(продолжение2)

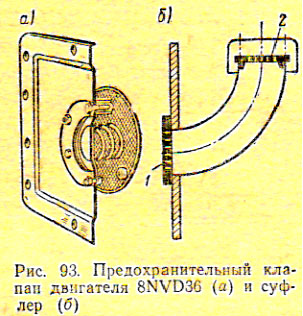

Люковые крышки картера часто снабжаются устройствами (рис. 93), предохраняющими двигатель от разрушения при возможных взрывах масляных паров вследствие прорыва раскаленных газов из надпоршневого пространства или перегрева подшипников. Для удаления газов, прорывающихся в картер, предусматривается вентиляция в виде суфлеров (у двигателей малых размеров) или специальных отсосов газа во впускной коллектор за счет разрежения, создаваемого там при работе двигателя. В последнем случае газы из картерного пространства поступают в цилиндры двигателя. Во время работы поршни двигателя создают в картере переменное давление, за счет которого в суфлерах образуется пульсация. Газы выходят из картера, а вместо них туда поступает воздух. Чтобы уменьшить загрязнение картера от пыли, поступающей с воздухом, и для осаждения паров масла, находящихся в картерных газах, суфлеры имеют сетки 1 и 2 (рис. 93,б). Сверху суфлер закрывается брызгонепроницаемой крышкой.

Во время работы поршни двигателя создают в картере переменное давление, за счет которого в суфлерах образуется пульсация. Газы выходят из картера, а вместо них туда поступает воздух. Чтобы уменьшить загрязнение картера от пыли, поступающей с воздухом, и для осаждения паров масла, находящихся в картерных газах, суфлеры имеют сетки 1 и 2 (рис. 93,б). Сверху суфлер закрывается брызгонепроницаемой крышкой.Чугун лучше противостоит сжимающим нагрузкам, чем растягивающим усилиям. Поэтому оказывается рациональным заранее стягивать детали остова анкерными связями (см. рис. 88,а). При работе двигателя силы давления газов, действуя на крышку цилиндра, стремятся растянуть картер. Анкерные связи же стягивают детали остова с силой, примерно в полтора раза превышающей силу давления газов, воспринимая на себя растягивающие усилия и заведомо обеспечивая сжатие деталям остова. В ряде случаев для большой плотности соединения картеров и фундаментной рамы одновременно с анкерными связями используют также болты и шпильки.

Массивность, сложность конфигурации отливки картера, значительные силы, воспринимаемые им во время работы, разница температур в верхней и нижней частях могут привести в период эксплуатации к образованию трещин па внутренних и наружных поверхностях. При осмотрах двигателя на это следует обращать внимание.

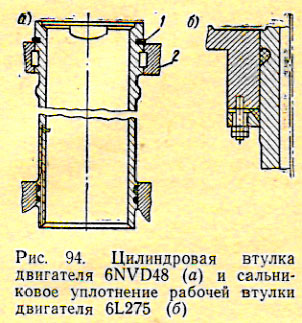

Цилиндровые (рабочие) втулки крупных двигателей изготовляют из чугуна. Двигатели

небольших размеров чаще всего имеют стальные втулки. Внутренняя поверхность втулок является направляющей, в которой перемещается поршень. Зазор между втулкой и нижней (направляющей) частью поршня составляет десятые доли миллиметра. Так, например, для двигателя 8NVD монтажный зазор между втулкой и поршнем равен 0,34—0,38 мм, а предельный — 0,7 мм; для двигателя 6412/14 — соответственно 0,35—0,45 и 0,8 мм; для двигателя 6ЧСП18/22 — 0,2—0,25 и 0,7 мм. Монтажные зазоры между втулкой и верхней частью (головкой) поршня достигают 1 —1,2 мм, особенно для двигателей с алюминиевыми поршнями. Верхняя часть втулки образует камеру сгорания и подвержена воздействию высоких температур.

Рабочая втулка (рис. 94,а) вставляется в блок-картер сверху и зажимается крышкой цилиндра. Между опорным буртом 1 (посадочным поясом) и блоком 2 для уплотнения ставится прокладка из отожженной меди. У некоторых двигателей плотность соединения достигается притиркой посадочного пояса к блоку. Втулки двигателей М-400, М-401 вставляются снизу. Рабочая втулка нагревается больше, чем рубашка цилиндров, поэтому она и больше расширяется при нагревании. Чтобы не допускать нежелательных деформаций, нижний конец втулки должен иметь возможность свободного перемещения внутрь картера. Герметизация нижней части втулки достигается постановкой резиновых колец, уплотняющих полость охлаждения или нажимного устройства сальникового типа(рис.94,б).

У небольших многооборотных двигателей смазка рабочей втулки осуществляется брызгами масла и каплями, осаждающимися из масляного тумана в картере. У малооборотных, тихоходных двигателей для смазки в рабочей втулке делаются сверления, масло в которые подается под давлением специальным насосом (лубрикатором).

Верхняя часть втулки изнутри может иметь выемки (карманы) для свободного прохода клапанов. По торцу втулки делается проточка, в которую укладывается кольцо из отожженной меди, служащее уплотнением между втулкой и крышкой цилиндра. Снаружи поверхность верхней части втулки может быть выполнена как лабиринт ребер, а зарубашечное пространство сужено. За счет этого увеличивается поверхность охлаждения и скорость омывания водой наиболее нагретой части рабочей втулки, чем достигается большая интенсивность охлаждения. У длинных втулок в нижней части делаются вырезы, чтобы шатун во время работы не задевал кромок втулки.

.jpg) Наибольший износ втулок происходит в верхней части и в плоскости, перпендикулярной оси коленчатого вала. Снаружи втулки подвергаются коррозионно-эрозионному разрушению от действия охлаждающей воды. Часто смену втулок приходится производить вследствие появления трещин на зеркале цилиндра и по линии посадочного пояса, а также из-за эрозионного разрушения посадочного пояса.

Наибольший износ втулок происходит в верхней части и в плоскости, перпендикулярной оси коленчатого вала. Снаружи втулки подвергаются коррозионно-эрозионному разрушению от действия охлаждающей воды. Часто смену втулок приходится производить вследствие появления трещин на зеркале цилиндра и по линии посадочного пояса, а также из-за эрозионного разрушения посадочного пояса.Крышка цилиндра представляет собой очень сложную отливку (рис. 95). Изготовляется она чаще всего из чугуна. Сложность формы крышки определяется необходимостью размещения в ней форсунки, впускного, выпускного, предохранительного и пускового клапанов, индикаторного крана, каналов для подвода воздуха и отвода отработавших газов, полостей охлаждения, отверстий для деталей крепления и ряда других приспособлений.

Крышки многооборотных двигателей сравнительно небольших размеров выполняются в виде сплошной отливки из алюминиевого сплава на все цилиндры, называемой головкой двигателя (двигатель ЗД6, М50). У двигателей 2Ч 10,5/13 и 4Ч 10,5/13 на два цилиндра устанавливается одна крышка.

Вода в полости охлаждения крышки подводится из зарубашечного пространства блока цилиндров чаще всего одним из способов, показанных па рис. 96,— по переливному патрубку или через несколько трубок с резиновым уплотнением, расположенных вокруг рабочей втулки. Отводится вода из верхней части крышек.

.jpg)

а-по переливному патрубку; б-при помощи трубок с резиновыми уплотнениями

Крышки крепятся к блоку цилиндров шпильками. У двигателей ЗД6, М50 крепление осуществляется анкерными шпильками, ввернутыми в тело верхнего картера. Шпильки воспринимают силу давления газов в цилиндре. Затяжка шпилек должна обеспечивать обжатие уплотнительных прокладок между крышкой (головкой) и цилиндром (блоком цилиндров) двигателя, достаточное для герметизации камеры сгорания. В целях более равномерного обжатия прокладки головка дополнительно крепится сшивными шпильками небольшого диаметра. Нижняя часть крышки подвергается воздействию высокой температуры сгорающего топлива. Форма нижнего днища крышки вместе с донышком поршня определяет форму камеры сгорания.

Вдоль двигателя с боков к крышкам крепятся впускной и выпускной коллекторы. Двигатели без наддува имеют охлаждаемый выпускной коллектор. Вода к последнему поступает после охлаждения крышек. Для очистки полостей охлаждения коллектора, крышек и блока цилиндров предусматриваются люки. Крышки и другие детали остова снаружи закрываются съемными кожухами, щитами и люками, предотвращающими разбрызгивание масла и уменьшающими распространение шума.