РЕГУЛИРОВАНИЕ ДВИГАТЕЛЕЙ

Мощность и экономичность дизеля во многом зависят от соблюдения установленных фаз газораспределения, момента подачи топлива, состояния топливной аппаратуры. Поэтому в навигационный период регулирование двигателей в основном сводится к восстановлению первоначальных зазоров в клапанном механизме, к проверке и регулировке топливной аппаратуры. Особое внимание всегда следует обращать на работу топливной аппаратуры, так как ее детали наиболее часто выходят из строя, что приводит к общей разрегулировке двигателей. Резкое, внезапное изменение температуры по отдельным цилиндрам, изменение цвета отработавших газов, как правило, свидетельствуют о неисправной работе форсунки или насоса.

Особое внимание всегда следует обращать на работу топливной аппаратуры, так как ее детали наиболее часто выходят из строя, что приводит к общей разрегулировке двигателей. Резкое, внезапное изменение температуры по отдельным цилиндрам, изменение цвета отработавших газов, как правило, свидетельствуют о неисправной работе форсунки или насоса.

Для проверки моментов распределения в первую очередь необходимо точно определить положение верхних и нижних мертвых точек. Метки на маховиках не всегда с достаточной точностью соответствуют этим положениям, может быть смещена стрелка указателя (иногда вообще на маховике не ставят меток).

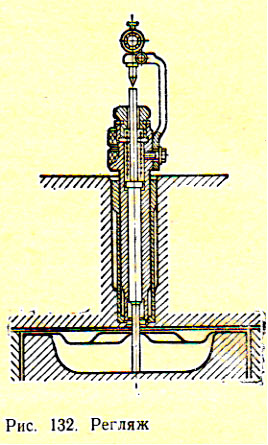

Для определения, например, в.м.т. необходимо сиять с цилиндра форсунку и вместо нее поставить регляж(рис. 132), который чаще всего представляет собой корпус старой форсунки со вставленным стержнем. Верхний конец стержня упирается в индикатор часового типа, а нижний — в донышко поршня. Таким образом, перемещение поршня в цилиндре будет контролироваться перемещением стержня регляжа по движению стрелки индикатора.

Маховик ставят в положение, когда поршень не доходит до в.м.т. на 30—40° поворота кривошипа, и делают отметки на маховике и на корпусе двигателя. Одновременно замечают показание стрелки индикатора, считая его первоначальным. Затем, медленно поворачивая маховик, по направлению нормального вращения коленчатого вала, следят за движением стрелки индикатора. Сначала она будет показывать перемещение поршня вверх, а после в.м.т. — вниз. Как только стрелка индикатора (при движении поршня вниз) дойдет до своего первоначального показания, вращение маховика прекращают и делают вторую отметку на маховике против предыдущей отметки на корпусе двигателя. Расстояние между двумя метками на маховике делят пополам и получают отметку в.м.т. на маховике. Совмещение ее с отметкой на корпусе двигателя будет соответствовать в.м.т. Для большей точности такое определение проводят два-три раза. Положение н.м.т. обычно находят, откладывая от в.м.т. половину окружности маховика.

Чтобы узнать, какому расстоянию соответствует 1° поворота коленчатого вала, измеряют длину окружности маховика и делят ее на 360°. Частное от деления дает значение 1° п.к.в. в миллиметрах.

Зазоры в механизме привода клапанов нарушаются вследствие ослабления регулировочных болтов, износа торцовых поверхностей штанг, коромысел, толкателей, тарелок клапанов, подшипников коромысел и распределительного вала, ослабления крепления стоек коромысел, износа кулачных шайб, уплотнительных поверхностей клапанов и их седла. Кроме того, значительное изменение фаз газораспределения возможно при неправильной установке распределительного вала.

Зазоры проверяются щупом при закрытых клапанах. Все детали привода клапанов отжимаются вручную таким образом, чтобы были выбраны все зазоры, кроме зазора между коромыслом и клапаном. В этот зазор поочередно вставляются щупы различной толщины. Если величина зазора изменилась, то производят ее регулировку.

После установки требуемых зазоров при необходимости можно проверить величину фаз газораспределения. Для этого в зазор клапанного механизма помещают, например, листочек тонкой бумаги и, проворачивая маховик в направлении вращения коленчатого вала, определяют момент «закусывания» бумаги, т. е. момент начала открытия клапана. По угловой разметке на маховике находят угол начала открытия клапана. При дальнейшем вращении маховика улавливают момент, когда листочек бумаги перестанет зажиматься,— момент закрытия клапана. При штанговом приводе моменты открытия и закрытия клапанов можно уловить, прокручивая штанги. При открытых клапанах штанги теряют возможность легко проворачиваться.

Зазоры проверяют на холодном двигателе. Обычно величина зазоров лежит в пределах 0,3—0,5 мм. Двигатели М50, М400 имеют зазоры до 1 мм, а у двигателя ЗД6 зазор составляет 2,34 мм. Неточность в их установке может при уменьшении зазора привести к постоянному открытию клапана на прогретом двигателе. Давление в цилиндре упадет, тарелка и седло клапана будут обгорать. Увеличение зазора в клапанном механизме приводит к уменьшению величины открытия клапана, т. е. к излишнему сопротивлению на впуске или выпуске и изменению фаз газораспределения. Кроме этого, возрастают ударные нагрузки в клапанном механизме, что приводит к ускоренному износу его деталей.

На величину максимального давления цикла pz большое влияние оказывает угол опережения подачи топлива. Слишком ранняя подача топлива приводит к увеличению pz, поздняя подача — к его снижению и, одновременно, к возрастанию температуры отработавших газов и увеличению расхода топлива. Оптимальные значения углов опережения подачи топлива определяются для каждого двигателя на заводском стенде и указываются в инструкциях по эксплуатации.

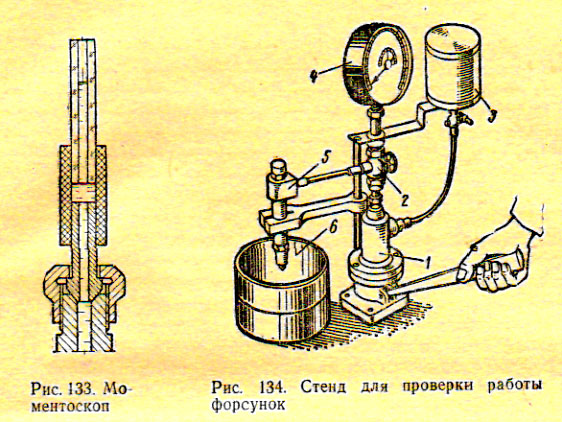

Наиболее часто выходят из строя распылители форсунок, так как они работают в условиях высоких температур. Сопловые отверстия могут засоряться и закоксовываться, а у иглы нарушается плотность прилегания к седлу или теряется подвижность (игла зависает). При работе двигателя может ослабнуть винт, регулирующий силу давления пружины, произойти поломка или осадка пружины, что вызывает уменьшение давления распыла топлива. Все это приводит к резкому ухудшению процессов смесеобразования и сгорания, к дымному выхлопу, повышению температуры отработавших газов, нагарообразованию в цилиндрах, перегрузке двигателя и к другим вредным последствиям.

Рекомендую Последние новости промышленности и металлообрабатывающей отрасли Украины.